管束除雾器的捕集效率

脱硫后的烟气以的速度流经管束除雾器,烟气流速连续改变运动方向,因离心力和惯性的作用,烟气内的雾滴撞击到管束除雾器叶片上被捕集下来,管束除雾器案例雾滴汇集形成水流,因重力的作用,下落至浆液池内,实现了气液分离。因为结垢层的存在减小了通道面积,该处的烟气流速增大,加大了二次携带的风险。管束除雾器的烟气达到除雾要求后排出。

压降及除雾效率均与烟气流速有着紧密的关系:即在烟气流速范围内,压降和除雾效率与烟气流速成正比;当烟气超过临界流速时,使得液滴离心力随之增大,因而产生 大的次流,并在通道截面上形成了 大的双漩涡次流分布,同时导致压降增加,系统能耗随之提高;另外,因烟气流速的提高会导致二次夹带问题的产生,而直接使管束除雾器案例除雾效率下降;同时也提高了系统水耗,导致冲洗频率提升,如此往复循环不仅会造成除雾效率降低、压降提高,而且还会导致系统总的水力不平衡。

管束除雾器的捕集效率随着气流速度的增加而增加,这是由于流速高,选择管束除雾器冲水量除了需管束除雾器自身的要求外,还需考虑水平衡的要求,有些条件下需采用大水量短时间冲洗,有时则采用小水量长时间冲洗,具体冲水量需由工况条件确定,一般情况下管束除雾器断面上瞬时冲洗耗水量约为1~4m³/h。作用于液滴上的离心力大,有利于气液的分离。但是,流速的增加将造成系统阻力增加,使得能耗增加。管束除雾器案例同时流速的增加有的限度,流速过高会增大带水负荷,造成二为了不让脱硫中的SO2等对风机、热交换器及烟道进行腐蚀,也为了不让这些气体大气中,管束除雾器厂家特意提出了用管束除雾器进体净化的要求,被净化的气体在离开吸收塔之前要除雾,以其环保性,并设备功能的正常运行。次带水,从而降低除雾效率。

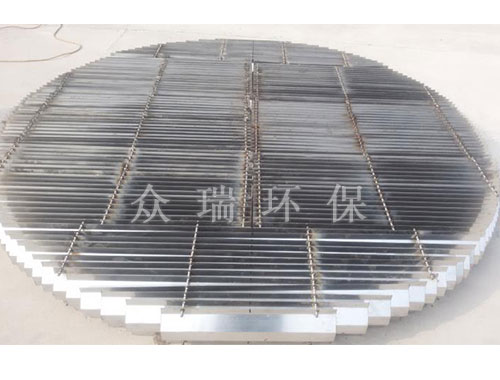

超低排放除尘装置—结构及原理

1使用环境的特点: 超低排放除尘装置的使用环境是含有大量液滴的~50℃饱和,净烟气,特点是雾滴量大,雾滴粒径分布范围广,由浆液液滴、凝结液滴和尘颗粒组成;除尘主要是脱除浆液液滴和尘颗粒。

2细小液滴与颗粒的凝聚,大量的细小液滴与颗粒在高速运动条件下碰撞机率大幅增加,易于凝聚、聚集成为大颗粒,从而实现从气相的分离。

3是在增速器和分离器叶片的表面的过厚液膜,会在高速气流的作用下发生“散水”现象,大量的大液滴从叶片表面被抛洒出来,在叶片上形成了大液滴组成的液滴层,穿过液滴层的细小液滴被捕悉,大液滴变大后跌落回叶片表面,重新变成大液滴,实现对细小雾滴的捕悉。

4离心分离下的液滴脱除,经过加速器加速后的气流高速旋转向上运动,气流中的细小雾滴、尘颗粒在离心力作用下与气体分离,向筒体表面方向运动。而高速旋转运动的气流迫使被截留的液滴在筒体壁面形成一个旋转运动的液膜层。从气体分离的细小雾滴、微尘颗粒在与液膜层接触后被捕悉,实现细小雾滴与微尘颗粒从烟气中的脱除。

5多级分离器实现对不同粒径液滴的捕悉,气体旋转流速越大,离心分离效果越佳,捕悉液滴量越大,形成的液膜厚度越大,运行阻力越大,越容易发生二次雾滴的生成;因此采用多级分离器,分别在不同流速下对雾滴进行脱除,较低运行阻力下的 除尘效果。

管束式除雾器上封闭板的安装定位出现偏差,顶板无法安装就位:

1管束式除雾器上密封板开孔定位偏差,单元上部与上封板板之间无法准确定位

解决办法:管束式除雾器单元与下封闭板非固定焊接安装,先定位下封闭板上位置后安装上封闭板,单元在下封闭板上的少量的可移动位置;上封闭板就位后,定位焊接单元与下封闭板的位置,焊接固定上封闭板位置;焊接固定单元之间连接固定板使之连接为一整体;

2管束式除雾器上密封板拼装时出现重叠、挤压

解决办法:按实际相交尺寸切割重叠、挤压部分,使相邻的上封闭板之间留下较小缝隙即可满足要求;

3管束式除雾器上密封板拼装时出现高度上的差异

解决办法:在较低的上密封板底部焊接多个小块垫起平整后焊接定位;高度相差较大,或无法衬垫时,使用密封条在垂直面焊接定位;密封板形变边缘翘起时,按此办法进行处理。